13.08.29. ----2ページ目----- 036)PAGE 1 2 3

13.08.29. ----2ページ目----- 036)PAGE 1 2 3

<<< REPAIRページ(修理記事一覧)へ戻る

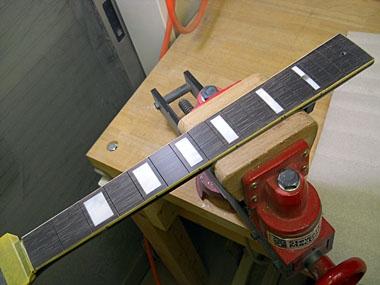

さて、お待ちかねのレントゲン、の前にフレットを抜いておきましょうか、レントゲンの邪魔になります。ナットも外して・・・と。

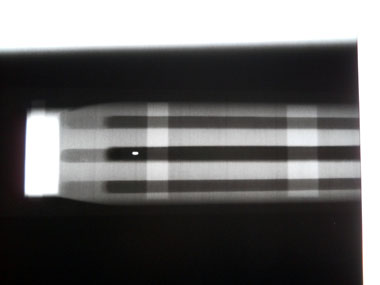

ではチョイと中身がどうなっているのか確かめてみましょう。

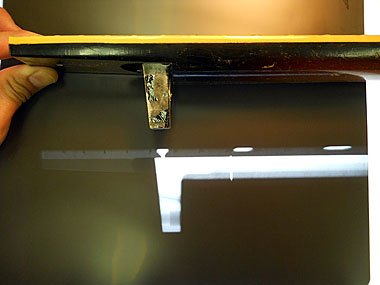

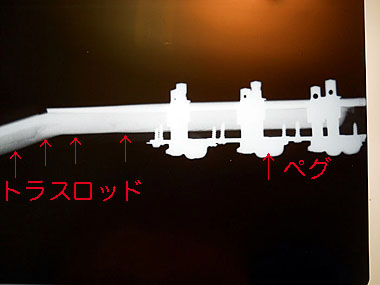

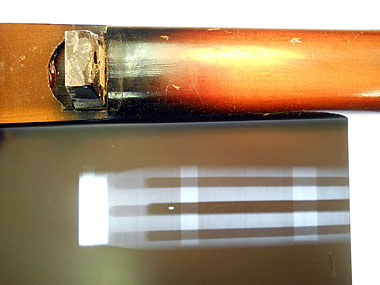

まずはネックのジョイント部付近を真横から写した画像。 ***以下、画像をクリックすると高解像度***

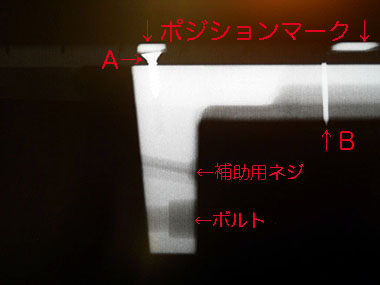

「A」のネジは推測ですが、普通に考えると指板材を接着する時に位置がずれないように固定するためのネジではないかと。ポジションマークで隠れるように埋まってます。ただし「B」の存在こそよくある指板材接着の際に仮り固定として用いるクギ・突起そのもの・・・・・・詳細は不明。

補助用ネジの穴が最初から斜めにしてあるのも面白い。

指板接着時の位置ズレ防止についてはコチラを参照ください・・・ページ下部にこのような突起について説明してます。

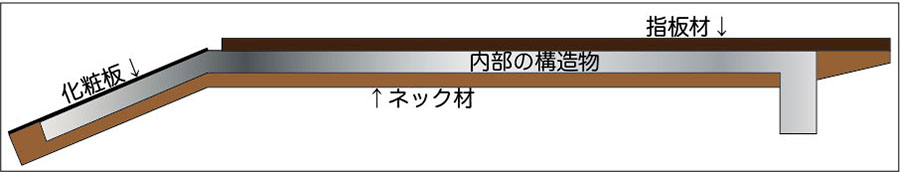

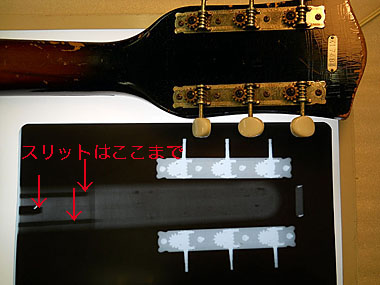

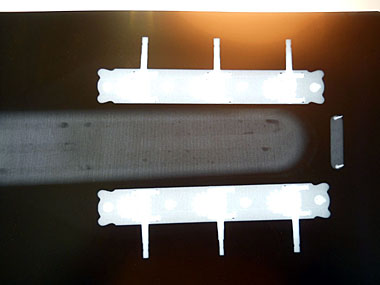

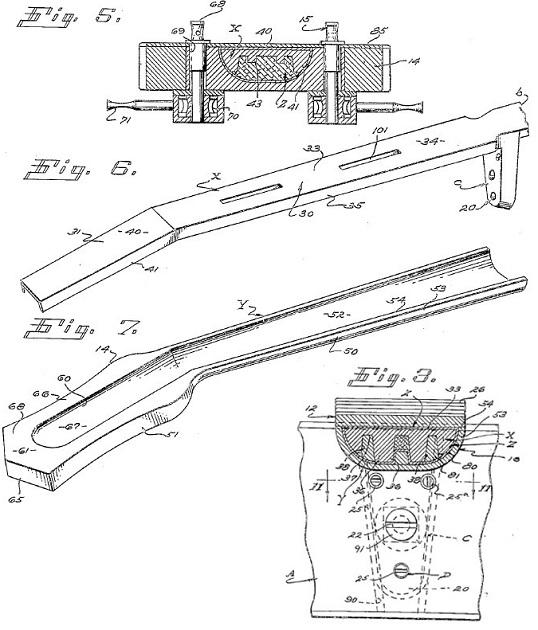

下記はパテントの図面。この図面どおり(トラスロッドというより)内部に仕込まれている「構造物」は単なる棒状のものではなくスリットが入った構造です。こうする事で多方向からの強度と軽量化を図ったのでしょう。

↓図にするとこんなような構造になっています↓

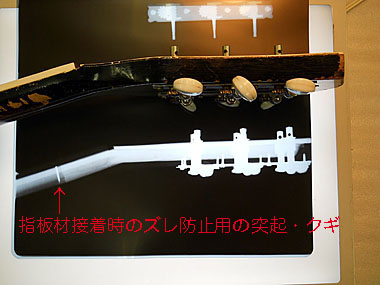

↑お次はヘッド部を真横から。赤い矢印、またありましたね。やはりこれは指板材を接着する時に位置がずれないようにするためのもの。こんなに長い理由はネック材にまで達するようにするため、と推測。

こうして見ると、ヘッド部分まで一体のトラスロッド/構造物が施してある事がよく分かります。よく考えたな、というか一見すると普通のネックのように木材!で出来ているように見えますが、実のところ「トラスロッド/構造物の周りを木材で覆っている」といったほうが正解かな?

↑スリットがよく分かる画像です。ヘッド部分はスリットが無いように見えますが、よく見るとうっすらとスリットのような痕が。密度は同じようなのでヘッド部にはスリットは無いものと推測します。

ふと、、、レスポールもこんな構造なら滅多な事では「ネックヘッド折れ」しないのに・・・・

でもそうなったら商売あがったり??

休憩

またまた山へ登ってきました。今回は乗鞍岳。

標高3025Mですが、バスで標高2700Mまで行けるので高低差わずか300Mを登るだけ。片道1時間30分のお手軽ハイキングです。

総勢11名の大所帯でした。天候はあいにくの雨&強風!!山頂付近は体が吹っ飛ばされるほどの勢いでした(T_T)

それでも皆さん心の中は「快晴」

・

・

夏は海か山、冬は雪山へと、忙しい日々ですが、行く場所のほとんどが携帯の「圏外」!!

たまに繋がる時もありますけど「もし、もし、ハーハー・・ゼーゼー、はい、もしもし?ゴ~ビュ~、ザ~」などと聞こえたら、どっか山奥にいると思ってくださいm(_ _)m

内部の構造が理解できたところで・・・・今回の修理内容である作業にはいります。

引き続き欠損したバインディングとフレット交換について作業を進めていきます。

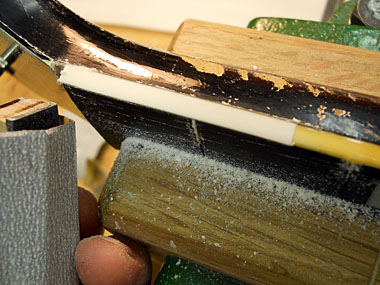

欠損した部分に新しいバインディングを接着します。バインディングの色って黄色・アンバーですよね。でもコレって元々は白いバインディングを塗装工程でアンバーに着色しています。勿論、なかには初めからアイボリー色の物を使用しているのもあります。

レスポールに関してはほぼ白バインディングにアンバー色を塗ってあります。側面から見た時(アンバー色)と、指板面から見た時(白色)では色が違う事が確認できると思います。

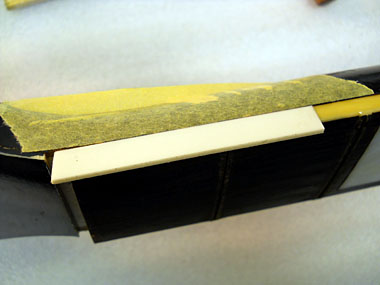

←ペーパーで厚みを薄く・既存バインディングと同じにしていきます。

←ペーパーで厚みを薄く・既存バインディングと同じにしていきます。

はじめに言い忘れましたが、このネックは若干の順反り状態でした。マーチンのスクウェアロッド、スタインバーガーのグラファイト・カーボン、その他「ネックが反らないよ」と謳っているもの。反らないのはウソ!

100%ウソとは言いませんが、少なくとも年間何百本と修理品を預かり、いままでやってきた経験上から言わせていただきますと、上記のネックでも反るものは反ります。また、この手のネックはアイロン修正しようにも、ほとんど変化してくれない物が多い(裏を返せば頑丈??)。

という事でネックは事前にアイロンをかけてます。結果としてほんの少しだけ変化しました。

アイロンの原理は「熱により木材の繊維を強制的に曲げる」、他にも「指板材とネック材との接着剤を熱により軟化させ、再び冷えて固化する事で、その状態で固まる・落ち着く」という二つの効果があります。ですので経験上、ワンピースのメイプルネックなどはアイロンの効きが弱い・変化が少ないという事が分かってます。

今回のギターのネックがアイロンで多少なりとも変化があったのは、木材の繊維うんぬんではなく、トラスロッド自体をクランプによって曲げたからでしょう。

11年前に載せた記事でフレット交換作業がありますけど、今でも手順は基本的には同じ。久々に観たら「文面」が今と違って若い??w

11年前に載せた記事でフレット交換作業がありますけど、今でも手順は基本的には同じ。久々に観たら「文面」が今と違って若い??w

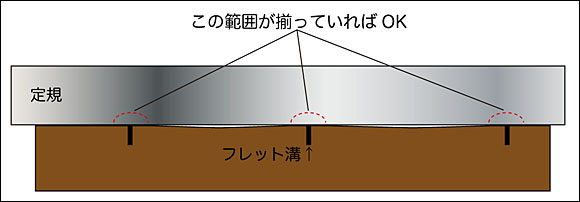

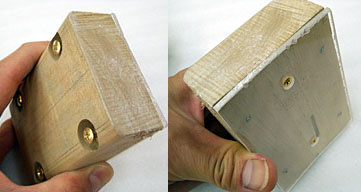

↑画像のように直線がしっかり出ている角棒にペーパーを貼り付け、まず直線を出します。

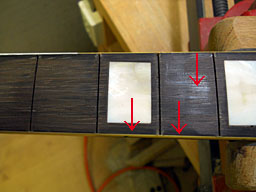

矢印の部分を見てください↑↑ペーパーが当たっている所と、当たっていない所が分かります。何回も定規を当てて確認しながら↑↑

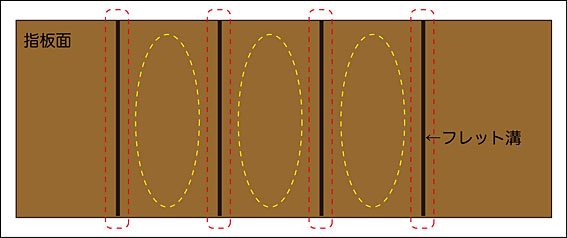

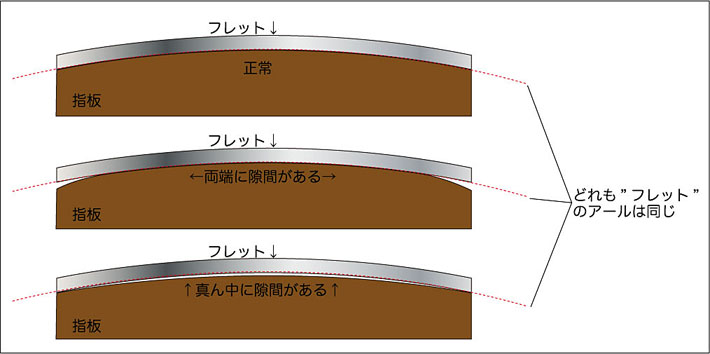

基本的に赤点線の範囲がしっかりと揃っていれば大丈夫です。黄点線の部分、ようは「フレットとフレットの間」は削れていなくても(凹みがあっても)問題はありません。↓↓

かなり弾き込まれたオールドの指板面などはかなりの凹みがあります。この凹みを完全に無くすまで指板を削る必要はありません。上記図面のとおりフレットが乗る部分が揃っていればOKです。ただしお客様によってはこの「凹み」が気になる方もいらっしゃいます。その場合は凹んだ部分にアロン等を盛って埋めます。

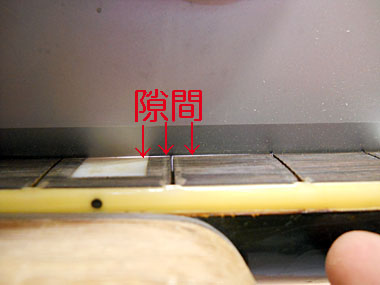

←隙間が無いか入念にチェック!!

←隙間が無いか入念にチェック!!

↓↓「直線出し」の後に、指板アール「曲面」も整えます。このギターは10"Rでした。

←画像を撮り忘れたがこんな感じ。

←画像を撮り忘れたがこんな感じ。

使用する「武器」はリペアマンによって様々ですが、私はLMIから昔販売されていたアールを自由に変えられる武器です。よく見かけるのはコレ↓↓ですよね。 16"Rや20"Rなどかなり平坦なアールにはこんな自作武器も使います↓↓。

真っ新になった指板面。

ここで一つトピック。あまり知られていない事実

よく巷では「フレットが浮いてきてさ~」とか、フレットが「浮く」という表現を使いますよね。

でも実際には「フレットが指板面から浮いてきた」ではなく「指板面がフレットから離れていった」が正解(そのようなケースのほうが多い)

指板の両端に隙間があるケースではほとんどの場合、指板面の木材が経年変化・収縮により変化し、結果としてアール(曲面)が変化し、指板面が自らフレットから離れていった、というのが正しい(多い)です。

*勿論フレットのほうが溝から抜けて浮いたというケースもありますよ

*このケースでは本来のアール(曲面)がいくつなのか見極める時に騙されやすい。サドル側のアールも参考になります。

逆に、真ん中に隙間があるケースでは、実際に「フレットが指板面から浮いた」という場合、前述の場合、両方あります。これは製作された時はフレットの脚がフレット溝にしっかり食い込みピッタリと密着していたものの、年月が経ち、なんらかの要因で食い込み・保持力が弱くなると、金属製であるフレットがもとのアール(曲がり具合)に戻ろうとして「浮く」のではないかと推測。

*フレット打ちの時は指板アールに対してフレットを少しきつめのアールで打つ事が多い。なぜなら指板両端に隙間が空かないように、密着するように。工場などではフレットのアールは大まかで(正確に指板アールと合わせていない状態で)長い棒状のフレット線を次から次へとハンマーでどんどん打ち込んでいきます(探せばYouTubeとかで見つかるでしょう)(プレスしてフレットを打つ・入れる所もあります)。フレット溝に食い込み、その時点で指板と密着するのだからOKという考え方でしょう。

私の場合、フレットにアールを付ける作業は単なるペンチ2本で行ってます。ステュMacとかでフレット曲げ治具が売られてますが持ってません・使った事がない。因みに、ステンレス・固いフレットの場合は指板アールと正確に同じアールになるよう曲げ調整して打ちます。そうしないと素材が固いので後で浮いてきたり、いくら打ち込んでも密着しない等、問題が発生します。

私の場合、フレットにアールを付ける作業は単なるペンチ2本で行ってます。ステュMacとかでフレット曲げ治具が売られてますが持ってません・使った事がない。因みに、ステンレス・固いフレットの場合は指板アールと正確に同じアールになるよう曲げ調整して打ちます。そうしないと素材が固いので後で浮いてきたり、いくら打ち込んでも密着しない等、問題が発生します。