2015.05.07. ----2ページ目----- 048)PAGE 1 2 3 4

2015.05.07. ----2ページ目----- 048)PAGE 1 2 3 4

<<< REPAIRページ(修理記事一覧)へ戻る

アロンでガビガビになった指先はアセトン で綺麗にしておきましょう。

で綺麗にしておきましょう。

ヘッドバインディングは接着完了したのでお次はボディに手をつけましょう。

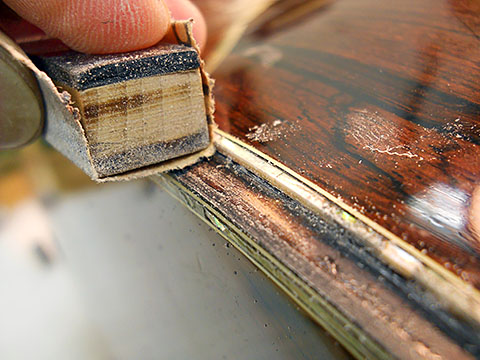

パレットナイフを差し込みながらバインディングを剥がします。

とりあえずマスキングします。

とりあえずマスキングします。

剥がし作業はコチラの動画をご覧ください。

↓↓エンド部をカッターで切り・・・・・・・・・・・・・・・・・・・・・・剥がし完了↓↓

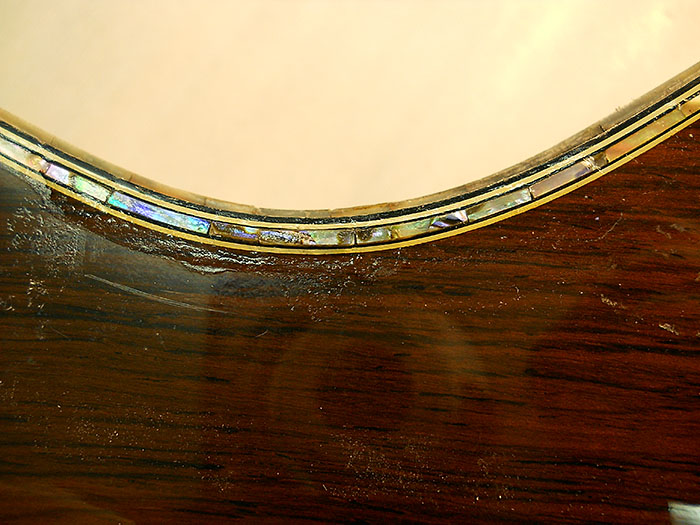

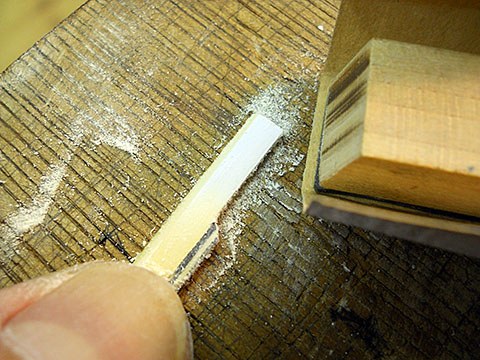

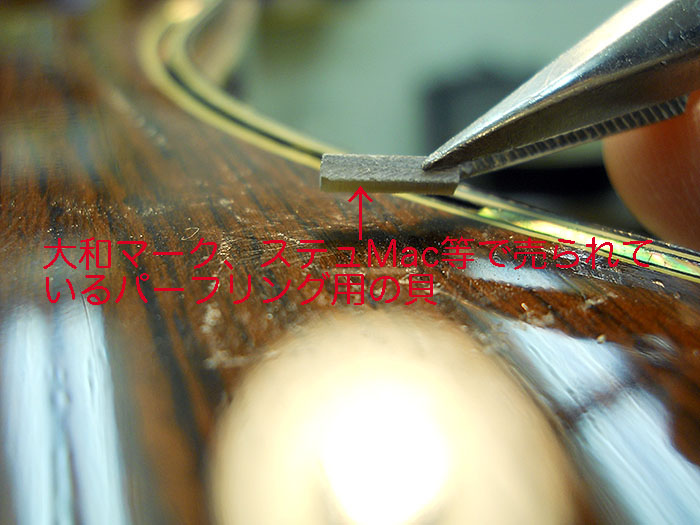

ちょっと作業が前後しますが、当然側面部分からもパレットナイフ等で切れ込みをいれてバインディングを剥がします。ところが、バインディングを剥がすと同時に「貝」までくっついてきてしまい(塗膜により繋がっている)、事前にそれを分けようとすると今度はポロポロと貝が剥がれ落ちる・・・

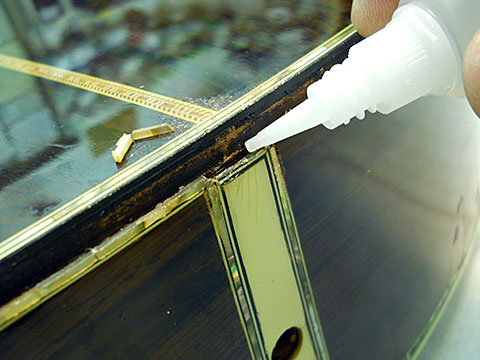

そんなこんなで、剥がれ落ちた小さな貝をその都度アロン(低粘度)で固定・接着しては次に進む・・・。

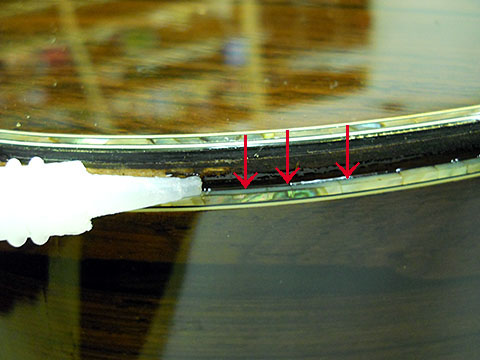

今回の作業の目的は、再びバインディングやパーフリングが剥がれてこないようしっかりと接着する事です。ですので、執拗なまでしっかりと奥までアロンが染みわたるよう、念入りに浸透させます。

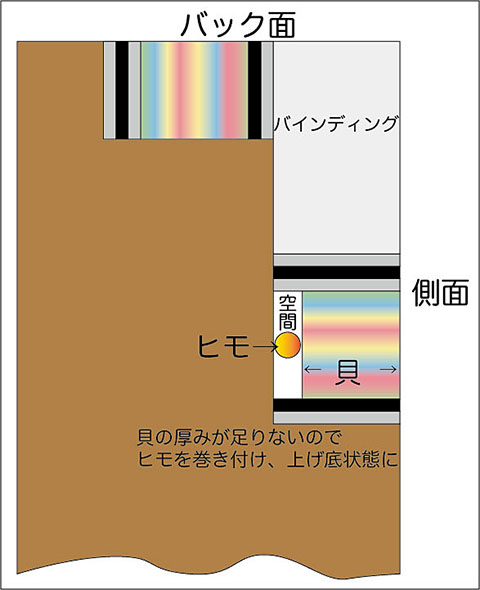

トップ面は極力綺麗なまま手をつけたく無いので↑↑左上の矢印部はパレットナイフで少しだけ隙間を作り、低粘度のアロンを流し込みました。こうする事でトップ面のパーフリング・貝もしっかりと接着・固定されますよね。右図も参照↑↑

諸々の「接着剤流し込み」が終了したら、余計な接着剤を落とし、剥がしたバインディングを仮にあてがってみてよく確認、問題なければ再接着します。これでトップバインディングは完了。 ボディエンド部分にできた隙間は後ほど↑↑

こうして画像をもとに説明すると「あ、もう接着作業なのね」と思われるが、か〜なり大変で時間がかかる作業でした。貝がポロポロ取れてくるのが一番やっかいでしたね〜・・・

少し前になるが、年末からの出来事。

ネックヘッド折れというのは"なぜか"集中する事が多い。飛行機事故も続くというが、この画像を撮った後さらにもう1本入ってきた。

3ヶ月の間に計5本

このうち1本は4〜5年前、もう1本は10年以上前に当方で修理したもので、両者ともネックヘッド折れ。つまり2度目の「折れ」修理。折れている部分を確認する時、少しドキドキしたが、ちゃんと補強材の接着部分はなんともなく、あらたな木材部分で折れてました(ホッ)

以前にも言いましたが接着部分のほうが木材の破断する強度より強いのでこうなります。もし接着がいい加減だったりすると「接着面」で剥がれる(折れる)事になります。ただし何十年も年月が経てば接着剤も劣化するので一概に判断はできませんが・・・

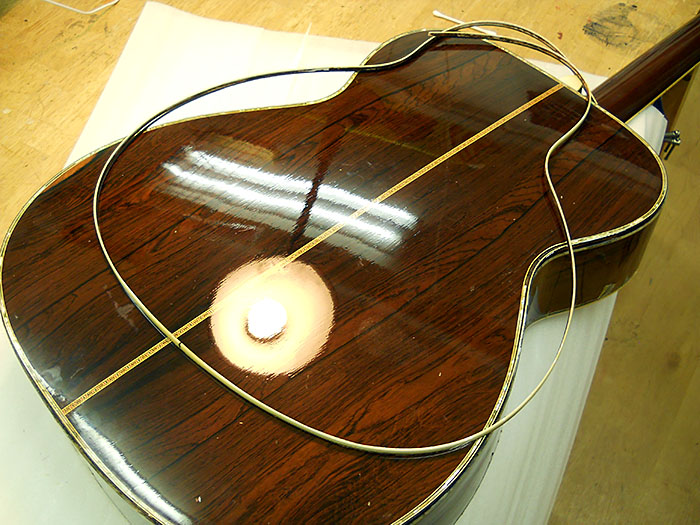

バックのバインディング剥がしにまいります。

動画でご覧ください。

作業内容・画像は前後しますがご了承を。

動画にもコメントしましたが、バックの「パーフリング」部分は剥がすと同時にアロンで接着していきました。トップと同じくパレットナイフでわざと隙間を作りアロンを流し込んだりしながら。

トップの時は「下側/ボディエンド側」でバインディングをカットしましたが、バックの場合↑↑このようにネックヒール部でバインディングの繋ぎ目が露出してます。なので元々の繋ぎ目であるココでカット。

トップの時は「下側/ボディエンド側」でバインディングをカットしましたが、バックの場合↑↑このようにネックヒール部でバインディングの繋ぎ目が露出してます。なので元々の繋ぎ目であるココでカット。

エンドキャップ部もパレットナイフを差し込んで隙間を作りアロンを注入!エンドキャップ自体が湾曲しているので、アロンを流し込んだ後は手で押さえつける。ある程度固まったあとも低粘度のアロンで念入りに充填・流し込み。

*私が使用する瞬間接着剤は「低粘度」と「中粘度」だがそれぞれ使い分けてます。因みにナットの接着にはゼリータイプを使ってます。なぜかって?ナットを固定する時にすこ〜し位置がズレても、ゼリー状のアロンなら固まるまでチョット時間的余裕があるので位置を修正できるから。

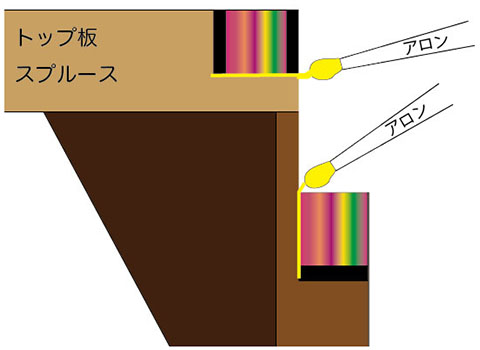

作業していて気づいたのだが、↑↑上の画像、謎のヒモのような物が出ている・・・・最初コレ一体なんだろう??と思っていたが分かりました。。。。

↓こういう事らしい↓

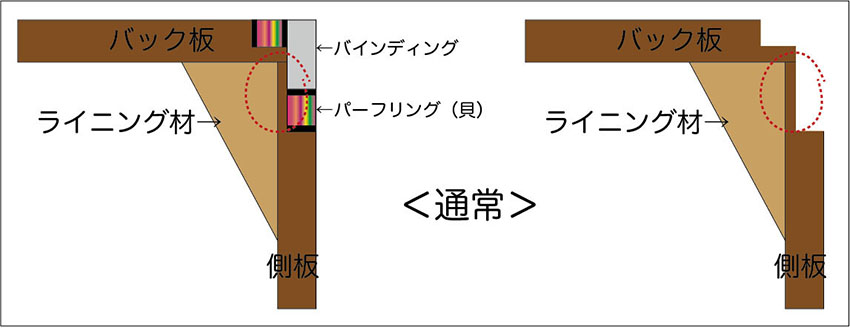

断面図を描きましたが、こんな感じ。ようは「上げ底」と一緒。

「貝」の厚みが薄いのか・・・・またはこの部分の溝を削る時に誤って「深めに」削ってしまったか・・・

「謎の紐」は解決したので先へ進みます。

紐がある空間・隙間にもタップリとアロンを流し込みます・・・・

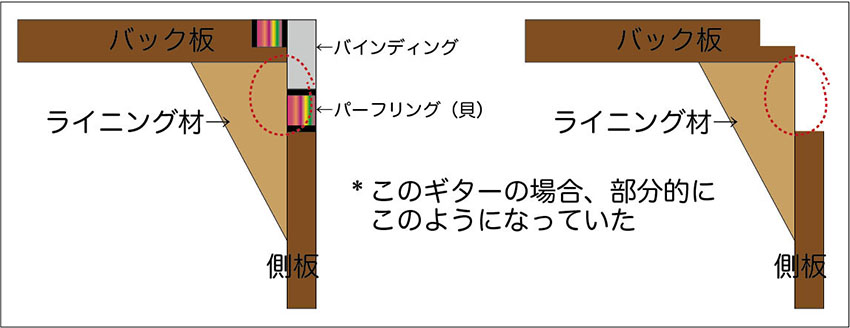

一晩置いて完全に乾いたら、接着剤の残りカス、はみ出した部分をキレイにします。

ペーパーで落としたり、ナット用の極小ノミを使ったりして元のバインディングがピッタリ合わさるように。

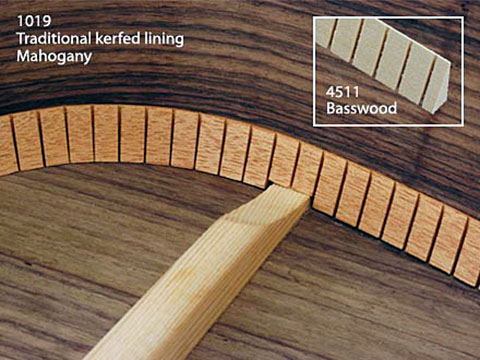

←ギターの内部ですが、角っこには、このようにライニング材というものを貼り「側板とバック板(トップ板も)」を接着しています。

←ギターの内部ですが、角っこには、このようにライニング材というものを貼り「側板とバック板(トップ板も)」を接着しています。

→→

→→

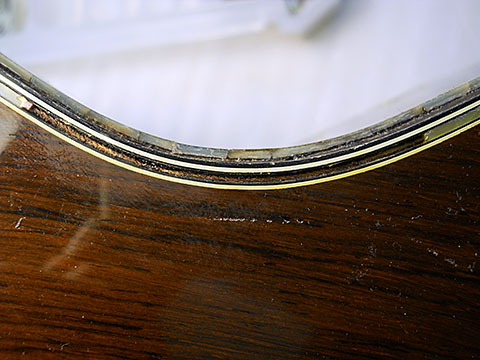

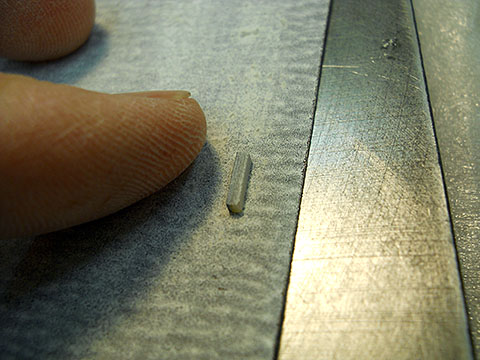

←貝の欠損部分。ここへあらたな貝を埋めていきます。

←貝の欠損部分。ここへあらたな貝を埋めていきます。

→

→ →

→