2017.6.21. ----6ページ目----- PAGE 1 2 3 4 5 6 7

2017.6.21. ----6ページ目----- PAGE 1 2 3 4 5 6 7

<<< REPAIRページ(修理記事一覧)へ戻る

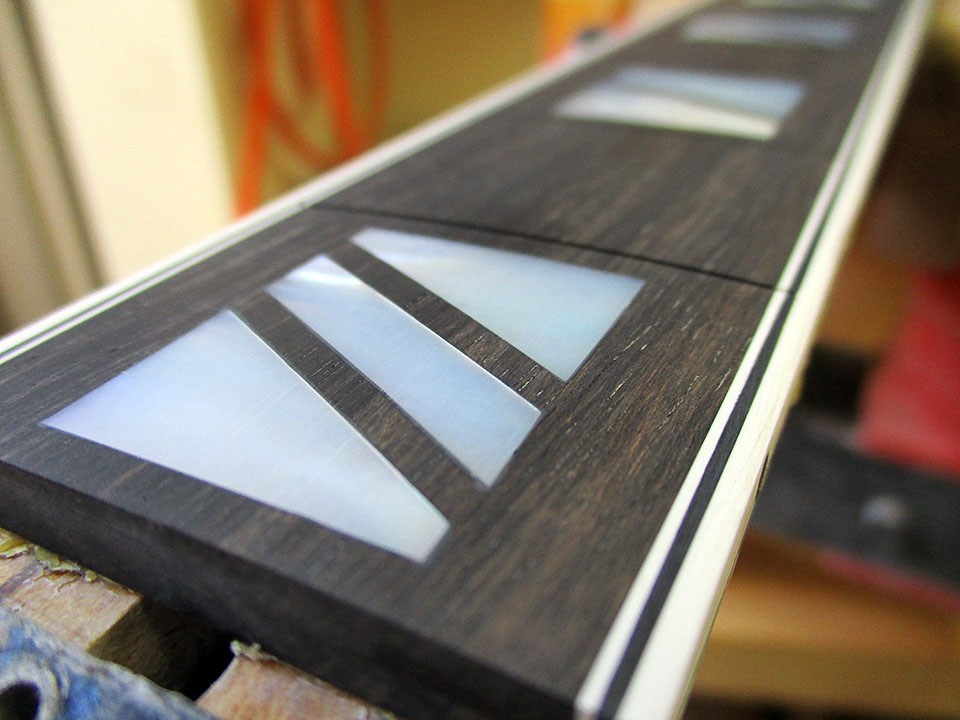

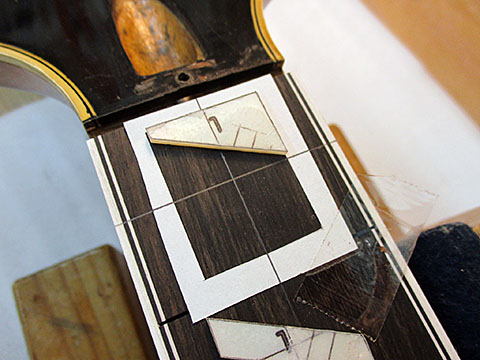

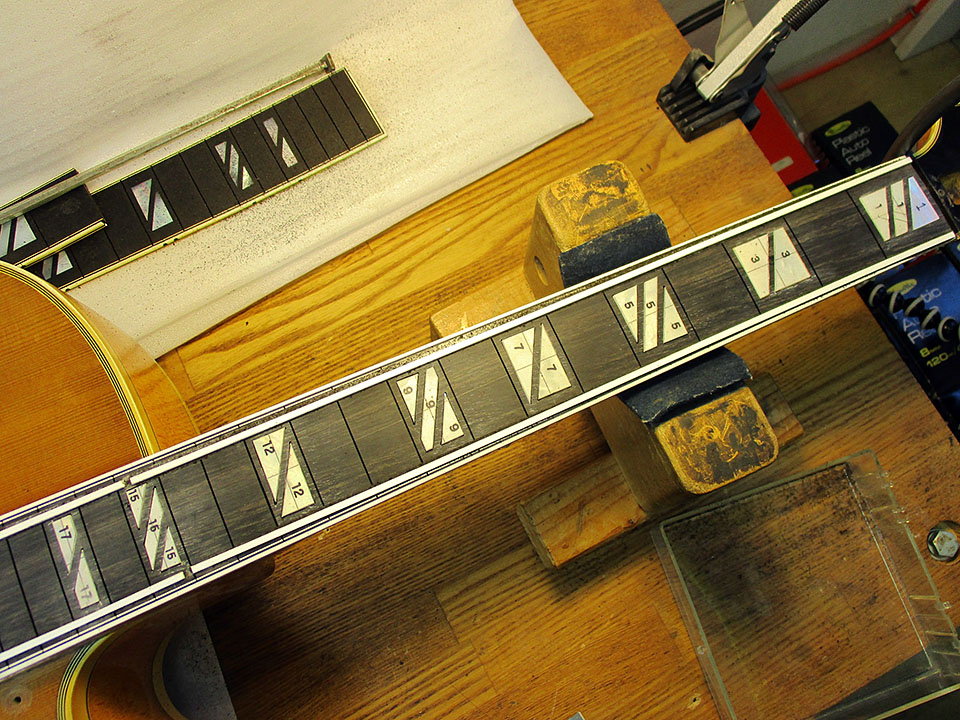

ポジションマーク製作です。

なぜ指板を接着する前にポジションマークを入れないのか? これはあくまで私の方法・手順ですが、勿論事前にポジマークを入れてから指板接着してもかまいません。そのほうが楽です。

今回のポジマークが単なるドットポジション(丸ポジ)でしたらそうしていました。ところが今回はけっこう大きな面積をとるマークです。このような大きめのポジマークを「指板材だけの状態で」入れると(埋めると)、指板材が微妙に反ったり・変化します。また、指板材の状態で大まかなアール(この場合12"R)は出ていますが、ネックへ接着後にわずかな変化もおこるので指板修正も接着後に行います。こうした諸々の事を考えると、多少の取り回しの手間が増えるが、指板接着→指板修正、最後にポジションマークをいれたほうが良いという考えです。

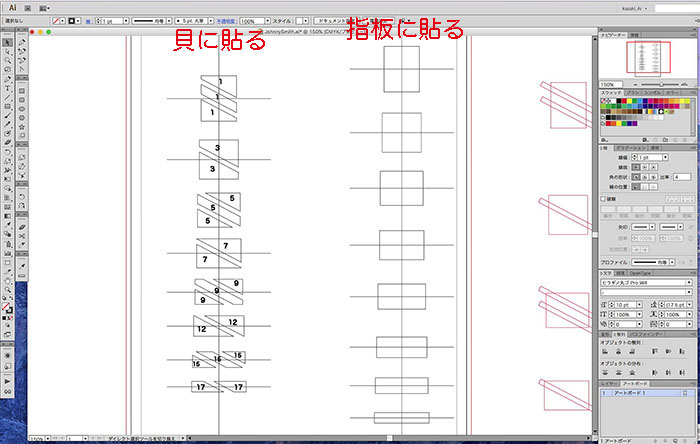

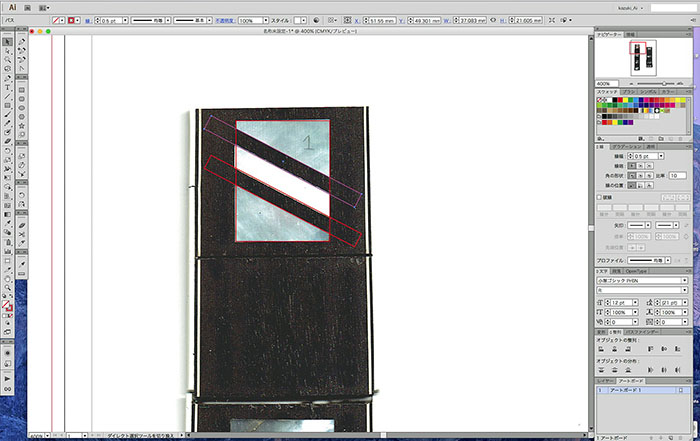

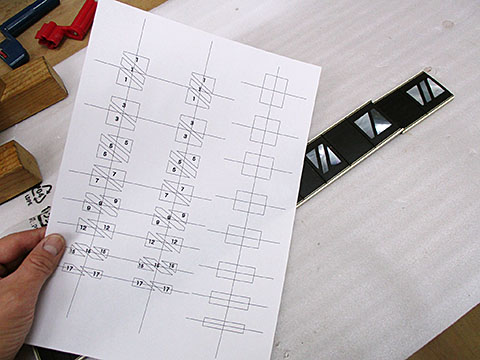

手書きでデザインしていってもかまいませんが、私は昔からこのような幾何学的デザインの時はイラレを使います。

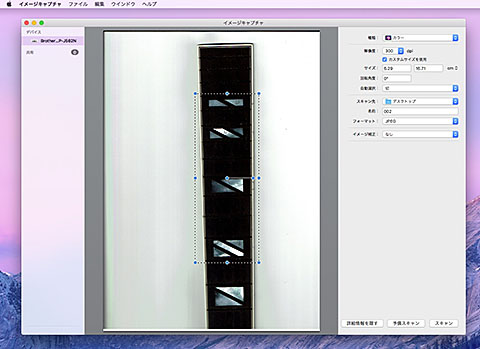

←オリジナルの指板をスキャン。

←オリジナルの指板をスキャン。

イラストレーターを開き、スキャンした画像を「ファイル→配置...」かドラッグ&ドロップで読み込む。

取り込んだ画像をもとに、ツールでデザインをおこしていきます。↑↑"イラレ使い"の人なら説明不要ですが、長方形ツールで全体の大きな四角形を描き、次に細長い四角形を描き、回転ツールで斜めに、適宜大きさを調整し、上下の大きさも同じになるよう調整。

さいごに「パスファインダー → 前面オブジェクトで型抜き」をすれば3分割されたデザインが完成します。こういうデザインの場合、手書きだと正確な大きさや角度などが出しづらいです。三角、四角、正円、などはパッと見た時に「正確」じゃないと「あ、なんか歪んでない?」とかすぐ分かりますよね。

全てのポジションをデザインできたら

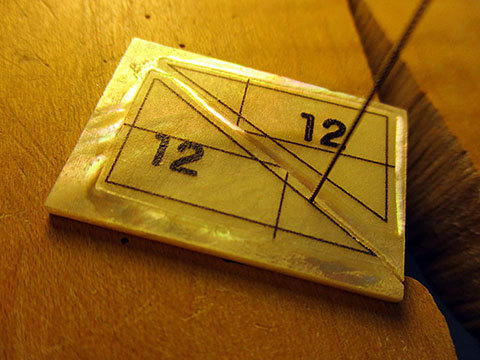

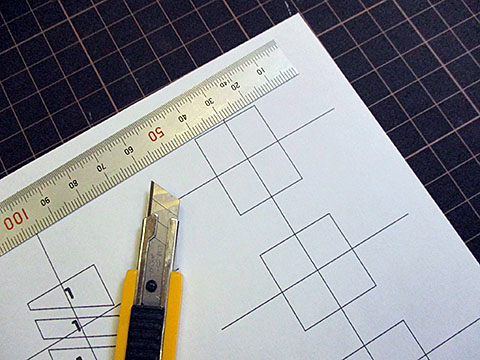

貝に貼るぶん↓、と、指板に貼るぶん↓を用意してプリントアウト

指板に貼るぶん、は・・・・あとで説明します。

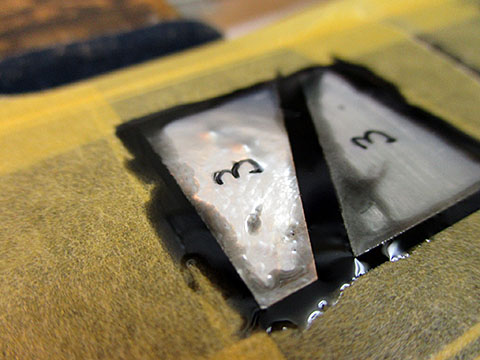

縦・横、十字に基準線を引いておく事も忘れずに。それから何フレットなのか数字もね。

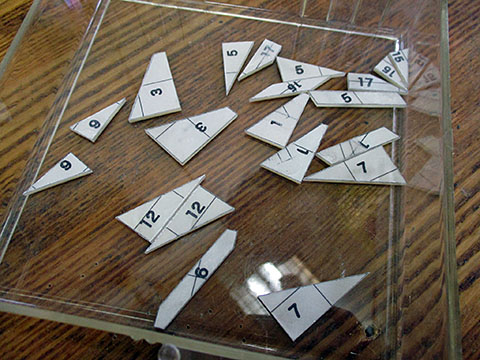

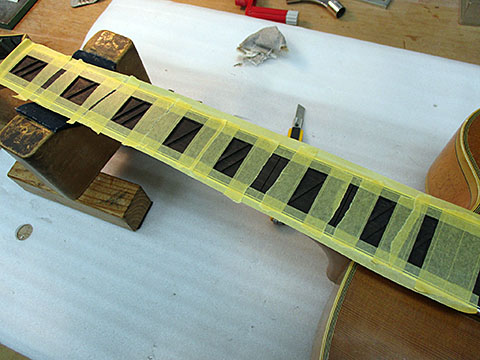

プリントした用紙をカッターでカットしていきます。全部で20ピースですね。↓↓

使用する貝は「マザーオブパール(MOP)」。白蝶貝と呼ばれますがレスポールの"カスタム"などに使われている貝です。因みにLPスタンダードは樹脂(イミテーション貝/本物の貝ではない)。アバロンなどと比べて貝が大きく平坦なので、大きな面積を確保できます。

いつもこんな様子でカット作業してます↓↓ 貝殻の粉を吸い込まないようマスク。

その昔、15年くらい前まではカット作業の時に集塵機・もしくは掃除機を回しながら作業してたんですが、いかんせん「うるさい!」という事で花粉用マスクにしました。貝の粉は吸いすぎると身体に良くないと聞いていたが、単に塵肺被害とおなじようですね。貝粉自体に有毒性はないようですが、詳しくは分かりません。

ま、すでに人生折り返し地点なので多少の事は気にせず、先へ進みます。

ひととおり20ピースすべてカットし終えました→

ジュエリー用糸ノコでカットしたあと、ヤスリやベルトサンダーで直線部分などを綺麗に微修正しています。

指板面の下準備はできているので、↓↓中央に線を書きます。 で、貝の位置↓↓を決めるのですが・・・ん、ん〜難しい。

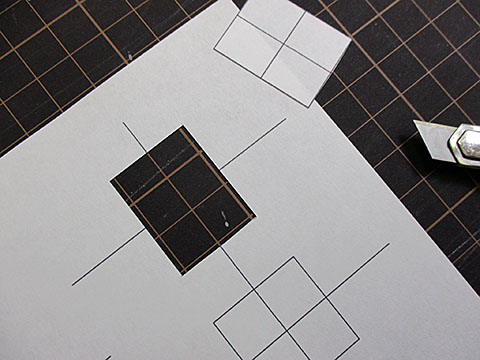

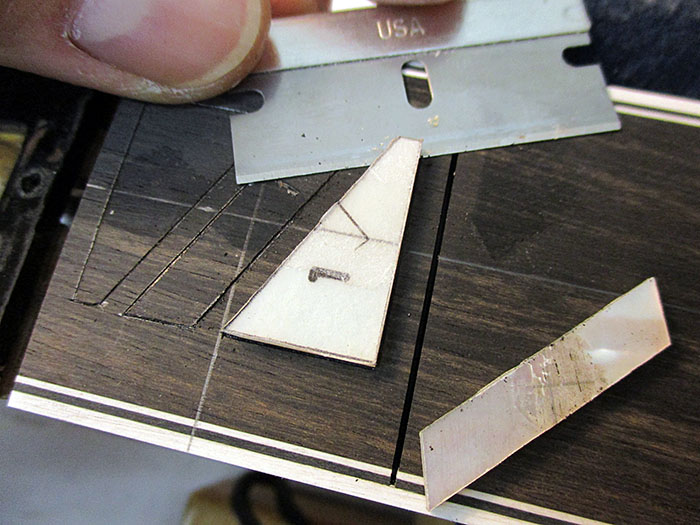

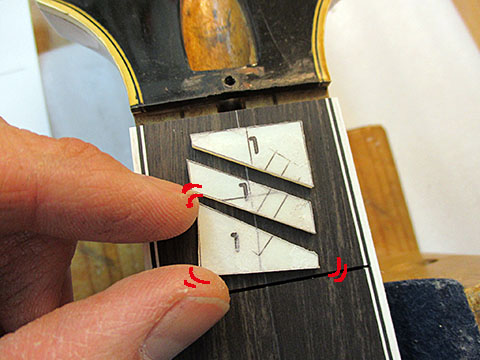

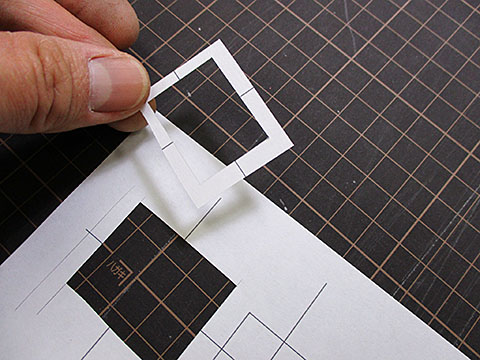

はい、そこで活躍するのが「指板に貼るぶん」↓↓として用意したコチラ。 これを正確にカッターで切り抜きます↓↓

→→

→→

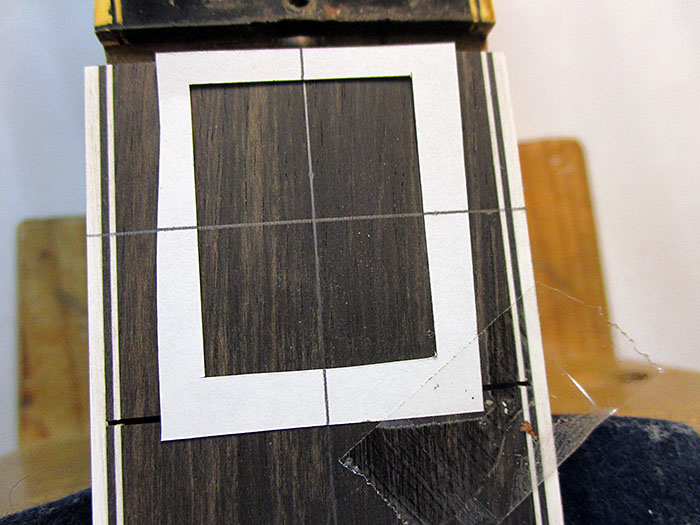

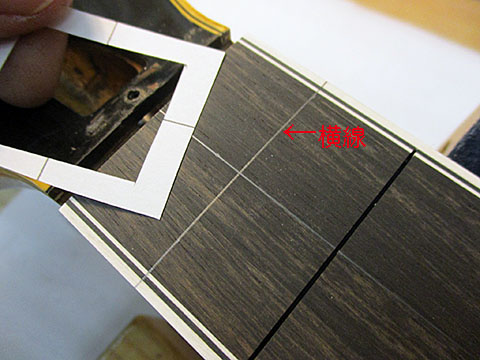

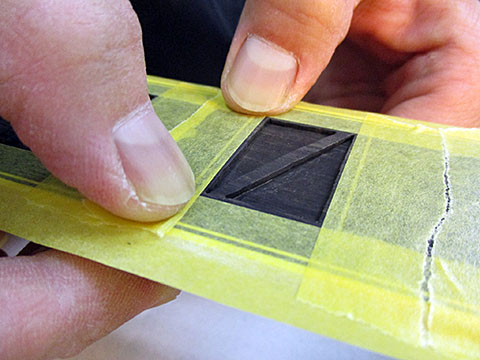

真ん中を切り抜いたら、周囲をすこしだけ残して↓↓カット。 そうそう、横線を書くのも忘れずに↓↓

ここまでくれば分かりますかね。線に合わせてセロテープで仮留めして・・・・

貝にごく少量のアロンを塗布して↓↓ 内側の枠内へ、↓↓指板に仮留めします。

正確な位置で貝を貼れましたか?

アロンが乾くのは一瞬ですから、ほどなくしてガイド役の用紙は剥がします。 正確な位置に貝をセットできました↓↓

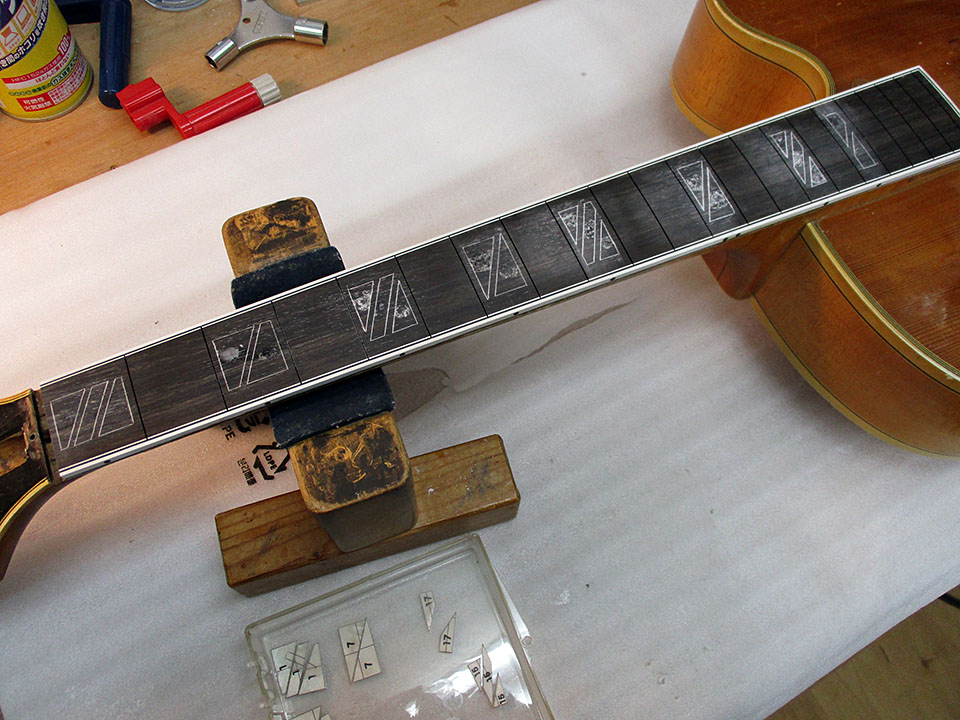

同じ手順で全てのポジションに貝を貼り付けたら

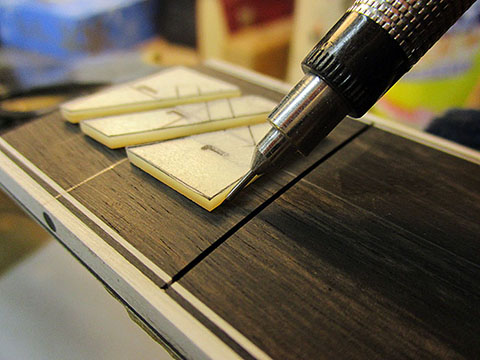

シャーペンでもいいですし・・・・・・・ 千枚通しやカッターで罫書いてもいいですし・・・・・・

←→

←→

お好きな方法で、貝を埋め込むための「掘り」範囲を記します。今回は罫書きました。シャーペンで記すより正確ですが、材の種類やデザインによってシャーペンを使ったり、ケースバイケース。

罫書いたら、貝を剥がす

チョークで書き書き・・・・指でゴシゴシ・・・・・・完成。

→

→ →

→

掘る範囲がハッキリと分かります。

さあ、いったん休憩しましょう

当サイトをご覧の皆様、年齢は様々だと思います。私は40代半ばですが、50代60代の方も当然いらっしゃると思います。

私の祖父ですが、御年101才! さすがに元気に101才とはいかず、数年前に軽い脳梗塞をおこしてしまい、以来、要介護なのですが。

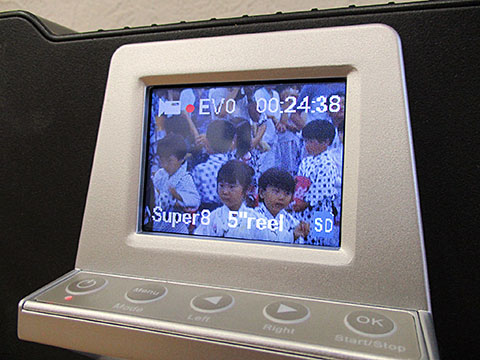

その祖父ですが、まだ世の中にビデオカメラというものが無かった(一般的ではなかった)時代、昭和45年(1970年)ごろに8ミリフィルムにはまったようで、子供の頃おじいちゃん家にいくと、夕食後に必ず8mmフィルムの上映会をしてもらえました。

撮りに撮った8mmフィルム・・・その数 なんと185本!!しかも全て"7号リール"にフル!巻いてます。

以前から、祖父宅の物置に8mmフィルムが眠っている事は知っていました。が、こんなにあるとは・・・

ところで、なんで祖父宅から持ち帰ってきたかというと、こんな商品が昨年の3月ごろ発売されたからだ。

今までも「8mmフィルムをデジタル化します」といった業者をネットで探した事があったが、やはりどれも高額で200本近い量ともなると、もし依頼すれば100万円はゆうに超える金額だった・・・。

おなじようにデジタル化できる機械はあるにはあったが価格は30万円以上もするような高価なものばかり。

このサンコーさんの「スーパーダビング8」は5万円弱。

でも品質にイロイロと問題がありました。詳細はコチラを→http://zin-guitar.jugem.jp

この記事を読み買おうかな、っと思った方は↑↑必読です。とくにコメント欄は熟読。

ともあれ、3度目のクレーム交換を経てようやく安定して取り込めるようになり、昨年の4月ごろからチマチマと作業してきました。

一コマ一コマをスキャンしていくので1本のリール(7号)を取り込むのに約3時間30〜4時間かかります。動画時間にして約16〜18分です。

どんなに頑張っても1日/2本が限界。185本÷2=92.5、日数にしてだいたい93日かかるという計算だ。

因みに取り込んだ容量は(1440 × 1080 MP4形式で)現段階で約215GBに達する。最終的には240GBくらいだろう。

途中、仕事の忙しさに屈し、数ヶ月間作業をストップしていたが今年の3月ごろからまた再スタート。

ようやく残り16本!というところまできた(祝)

しっかし、うちの爺ちゃんさすがだ。全てのリールはしっかりと切り貼り・編集され完成されたもの。

リールごとにナンバーがふられていて年代や出来事などのメモもあり一目瞭然。絵も描くし、粘土造形もするし、ピアノも弾く、手先の器用さはハンパなかった。個人的に、たぶん爺ちゃんのDNAが濃く受け継がれたような気がしている・・・・

隔世遺伝(かくせいいでん)ってやつ?

デジタル化した動画(iMovieにて速度落とし済)

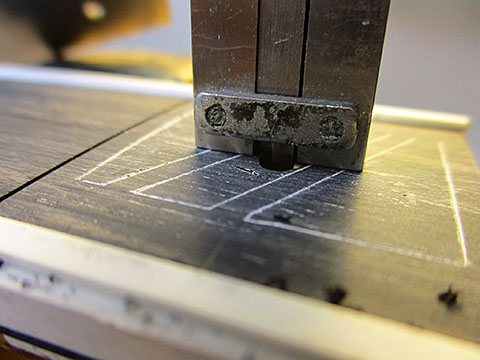

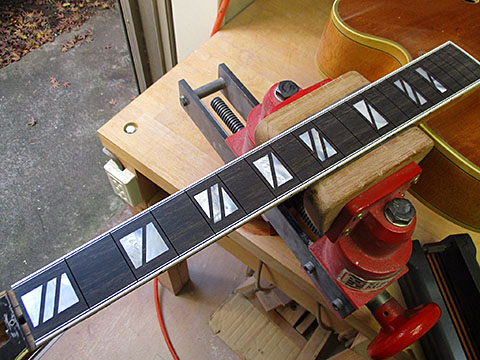

掘り!

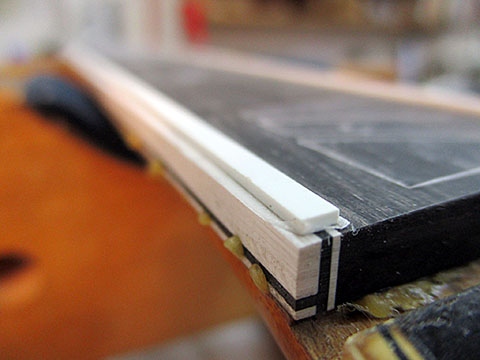

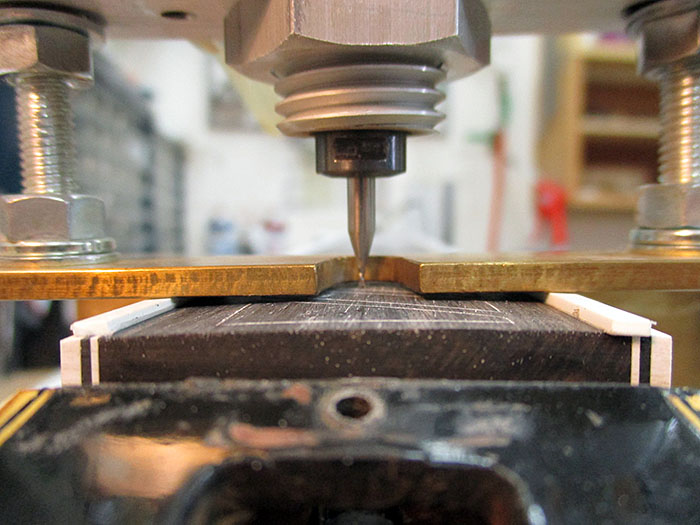

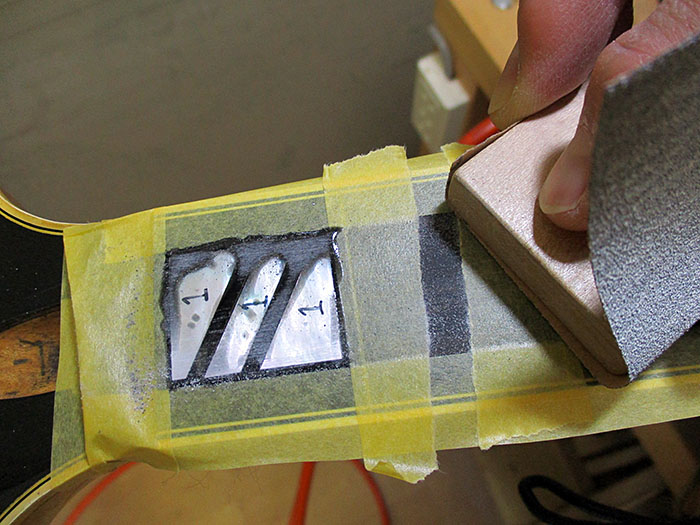

←指板面は曲面なので両端に1.0mmくらいのプラ板を貼ります。

←指板面は曲面なので両端に1.0mmくらいのプラ板を貼ります。

どこかの修理記事で説明したことがあったかと思うが、↑こうする事でフラットに掘る事ができます。

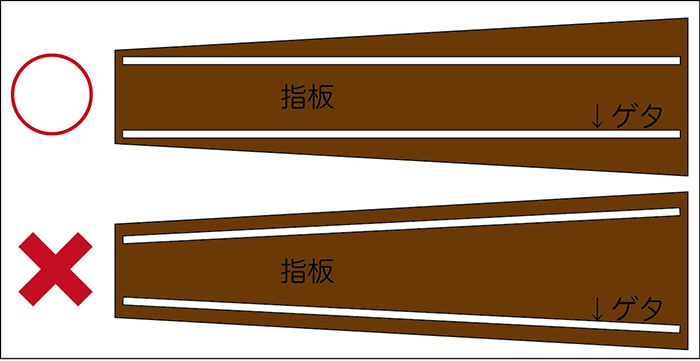

ゲタをはかす時に注意しなければいけない点。。。。↓

分かりますよね? ほら、指板にはアールが・・・・

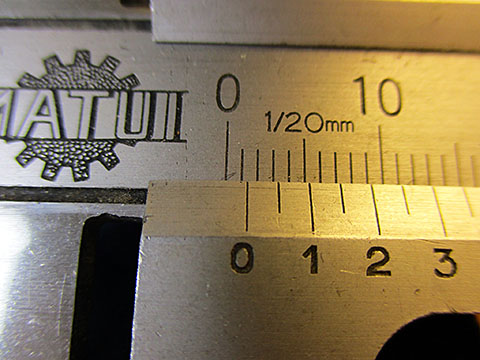

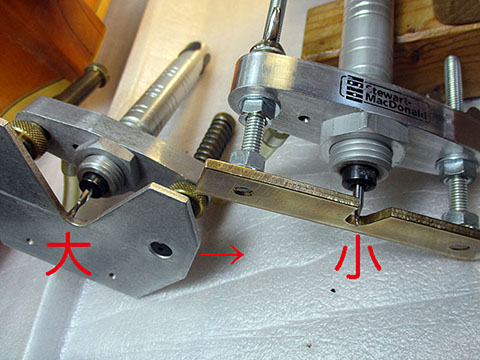

最初は大きいサイズの刃で掘ります。試しに1ヶ所掘ってみてノギスで深さをチェックしましょう↓↓

だいたい1.4〜1.5mm→

この深さは使用する「貝の厚み」によって決まりますが、インレイ用として売られている貝はほとんど1.5〜1.8mmくらい。

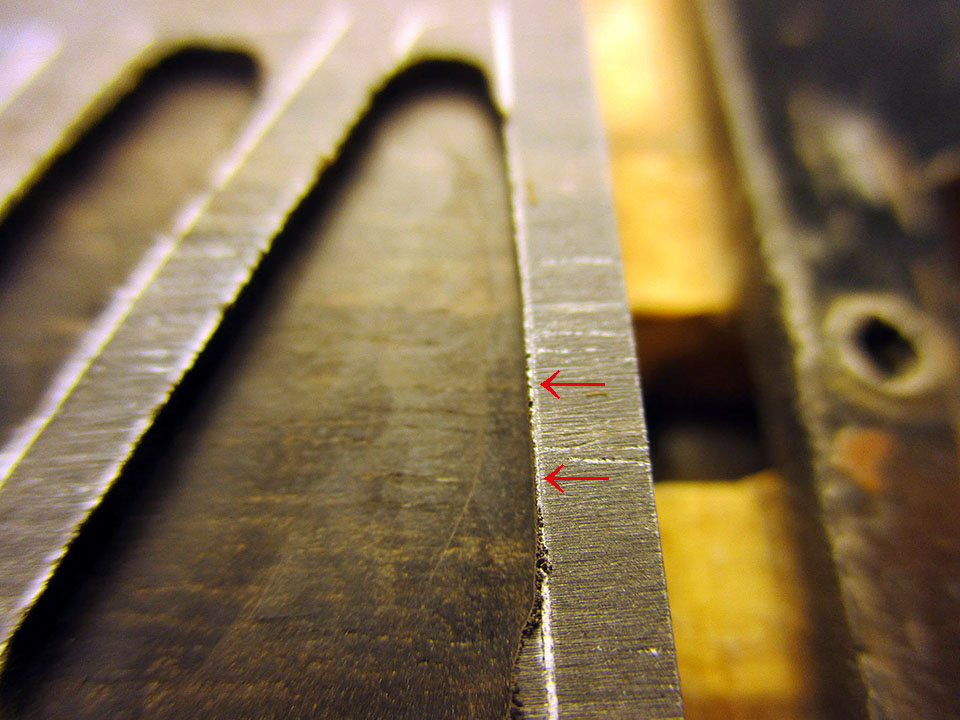

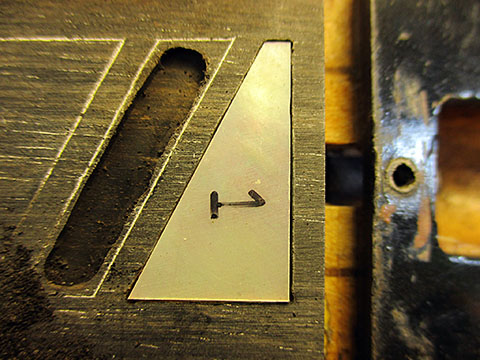

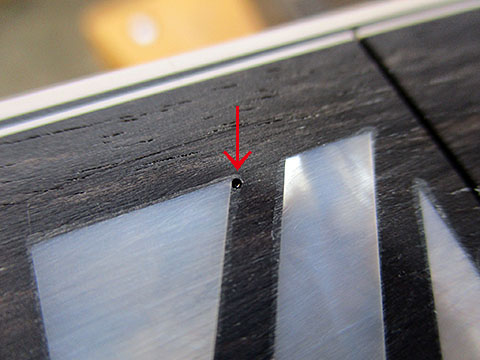

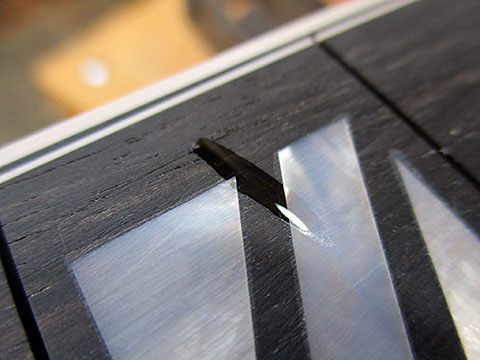

大きいサイズ刃で掘るのは、このくらいまで↓ ぎりぎりチョーク(白)が残るていどでストップ。

次にドリル刃を大→小へ変えて掘っていきます。小サイズの刃でチョークの線が削れるとこまで攻めます。貝がはまればOK↓↓

>>4:ポジションマーク埋め<<

→→

→→

→→

→→

←スポットなどの修正が完了したら、再び指板修正を行い"仕上げ"まで完成させます。すでにインレイ前に#100で精度は整えてますから、それほど削ったりすることなく仕上げられるはずです。

←スポットなどの修正が完了したら、再び指板修正を行い"仕上げ"まで完成させます。すでにインレイ前に#100で精度は整えてますから、それほど削ったりすることなく仕上げられるはずです。